• Встроенный цифровой сигнальный процессор DSP

• Частотная область со встроенной огибающей

• Частотный диапазон встроенных скоростей

• Встроенный вибрационный датчик ускорения

• Интерфейс с цифровой шиной RS485

• Встроенный спектральный анализ FFT

• Выход формы волны со встроенным ускорением

• Можно настроить трехосный выход

Цифровой вибрационный датчик YD285 представляет собой недорогой вибрационный датчик со встроенным цифровым процессором (DSP) со стандартной промышленной шиной RS485, который преобразует механические вибрационные сигналы непосредственно в цифровые данные о форме волны и в спектр, передаваемый через интерфейс RS485 датчика на компьютер PLC / DCS /. Нержавеющая сталь водонепроницаемая оболочка материала, может применяться во влажной среде.

YD285 - это акселерометрический датчик, который идеально подходит для электростанций, бумажных заводов, газовых турбин и широкого спектра других промышленных применений. Знания и опыт, накопленные в этих требовательных областях, также применяются в небольших приложениях, таких как дизельные двигатели, водяные насосы, генераторы и т.д. Внедрение модульного преобразования высокочастотного отбора проб, встроенного в интегрированный анализатор вибрационных датчиков, с частотой отбора проб 25,6 кГц, собранные данные об ускорении анализируются сигнальным процессором DSP с добавлением окон (Hanning Window) и FFT (преобразование Фурье), что приводит к спектру 3200 спектральных линий с частотой анализа 10 кГц. Датчик выводит спектр через шину RS485, выходной режим может быть однократной передачей или непрерывной передачей с частотой обновления 0,32 секунды на частотную линию 3200. Режим передачи изменяется PLC / DCS / компьютером с помощью команды передачи по шине RS485.

До 64 датчиков вибрации могут быть подключены к сети измерения вибрации, а хосты, подключенные к этой сети (например, компьютеры ПК), могут считывать вибрационные данные и анализировать, обрабатывать и отображать их.

Значение покрытия очень важно:

Во - первых, оболочка ускорения - это метод мониторинга для извлечения высокочастотных сигналов в вибрационных сигналах оборудования и отдельной обработки, который особенно чувствителен к ударным сигналам. По частотному распределению на огибающей спектрограмме можно определить повреждение поверхности шестерни и подшипника, а по размеру амплитуды можно определить серьезность отказа. Мониторинг покрытия является чувствительным параметром для раннего обнаружения дефектов с подшипниками. Отказ подшипника начинается с точки концентрации усталостных напряжений ниже поверхности роликового канала, в это время можно использовать акустический передатчик для обнаружения сигнала упругой волны усталостного повреждения подшипника. Когда повреждение достигает поверхности роликового канала и создает тонкую трещину, полученный ударный сигнал может быть обнаружен с помощью технологии огибающей ускорения, в то время как традиционный сигнал скорости вибрации должен быть обнаружен только после того, как дефект поверхности роликового канала достигнет очень серьезного уровня. Таким образом, мониторинг огибающей ускорения является наиболее широко используемой областью состояния подшипника, лучший эффект ранней технологии обработки сигналов дефектов подшипника.

Во - вторых: для оборудования типа подшипников качения анализ условий работы с значением огибающей более интуитивно определяет неисправность оборудования, а не скорость вибрации. Поскольку скорость вибрации многих устройств находится в пределах нормального диапазона значений, но значение покрытия может быть уже высоким, что указывает на то, что подшипники вышли из строя и требуют даже обработки. Если они не будут обработаны, это может привести к еще большим потерям.

В - третьих, в других случаях скорость вибрации может действительно превышать стандартное значение сигнализации или даже значение прыжка, но если другие причины могут быть исключены, а значение покрытия находится в разумном диапазоне, оборудование по - прежнему не нуждается в ремонте парковки.

Моторы обычно используют подшипники качения, неисправность проявляется в спектре покрытия частоты дефектов подшипника и боковых частотных компонентов, содержащих частоту вращения.

1.Вибрационный датчикпьезоэлектрическая формула

2. Типы датчиковУскорение

3. Диапазон измерения вибрации±50g

Четыре.Разрешение вибрацииШестнадцать.

5. Диапазон частотУскорение 0,5 - 1 кГц

6. Скорость выборки25.6kHz

7.Динамический диапазон>90dB

8. Нелинейность0,2% (полный диапазон)

9. Интерфейс данныхСтандартная промышленная шина RS485

10. Максимальное количество датчиков 64.

11. Электричество15-24Vdc

12. Оперативная среда- 40°С - + 85°С

13. ВесОколо 450 г

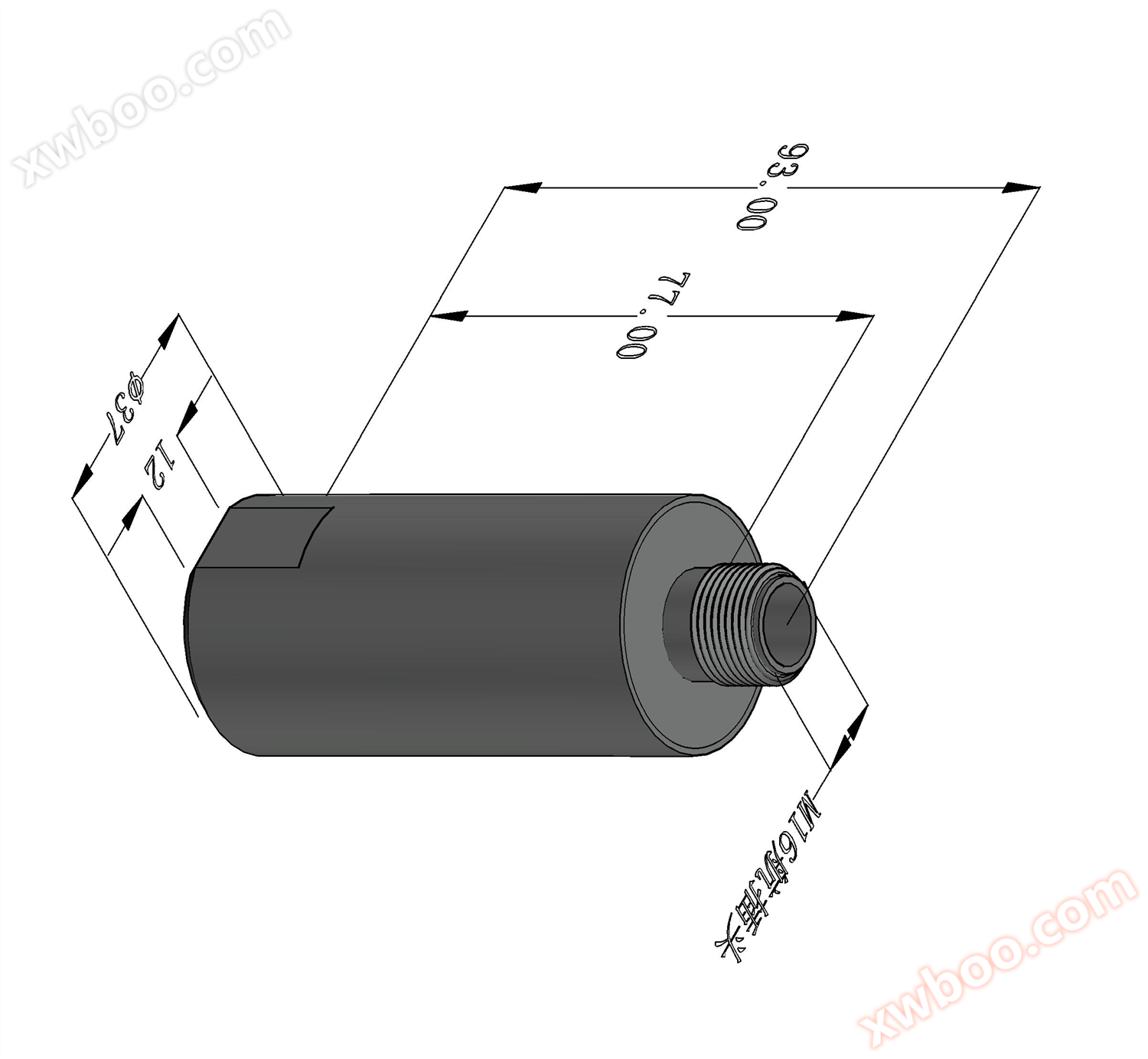

14. РазмерПодробную информацию см. на диаграмме ниже.

15. МатериалыНержавеющая сталь 304

Размер

Определение шнура вибрационного датчика:Вибрационный датчик YD285 использует конструкцию шнура шланга из антивибрационной нержавеющей стали, 4 - стержневой (6 - стержневой) экранированный кабель для питания датчика и RS485Связь, определение сигнала различается по разным цветам кабеля, и на рисунке ниже показано определение сигнала датчика.

Таблица определения сигнала кабеля (Только для справки, в зависимости от заводского определения)

Если спектральный анализ может предвидеть неисправность оборудования, то мониторинг покрытия может быть признаком неисправности. Очень важную роль играет раннее прогнозирование неисправностей оборудования.

Схема обработки значений покрытия выглядит следующим образом:

Спектральная карта

10 КГц 1.15 В пиковый спектр

9.5KHz 1.26V Пиковая спектрограмма

6 КГц 1.5В пиковый спектр

3.125 Гц 0,75 В пиковый спектр

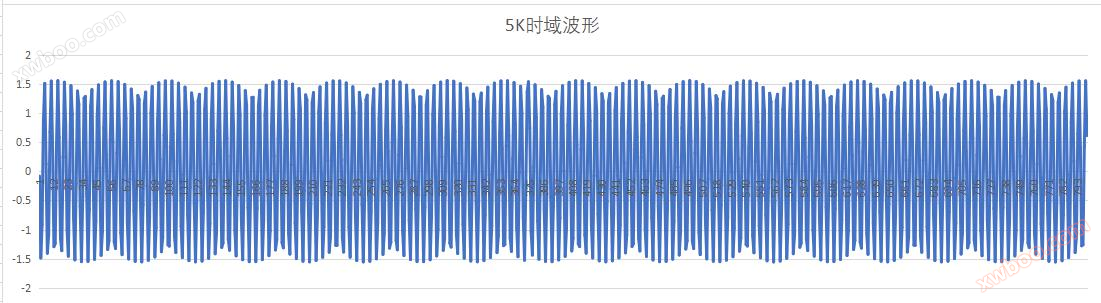

диаграмма волн временной области

1KHz 1.5V Пиковая спектрограмма

Пиковый спектр 5KHz 1.5V

Пиковый спектр 9500 Гц 1,2 В

1KHz 1G

5KHz 1G

9.5KHz 1G

1KHz 1G